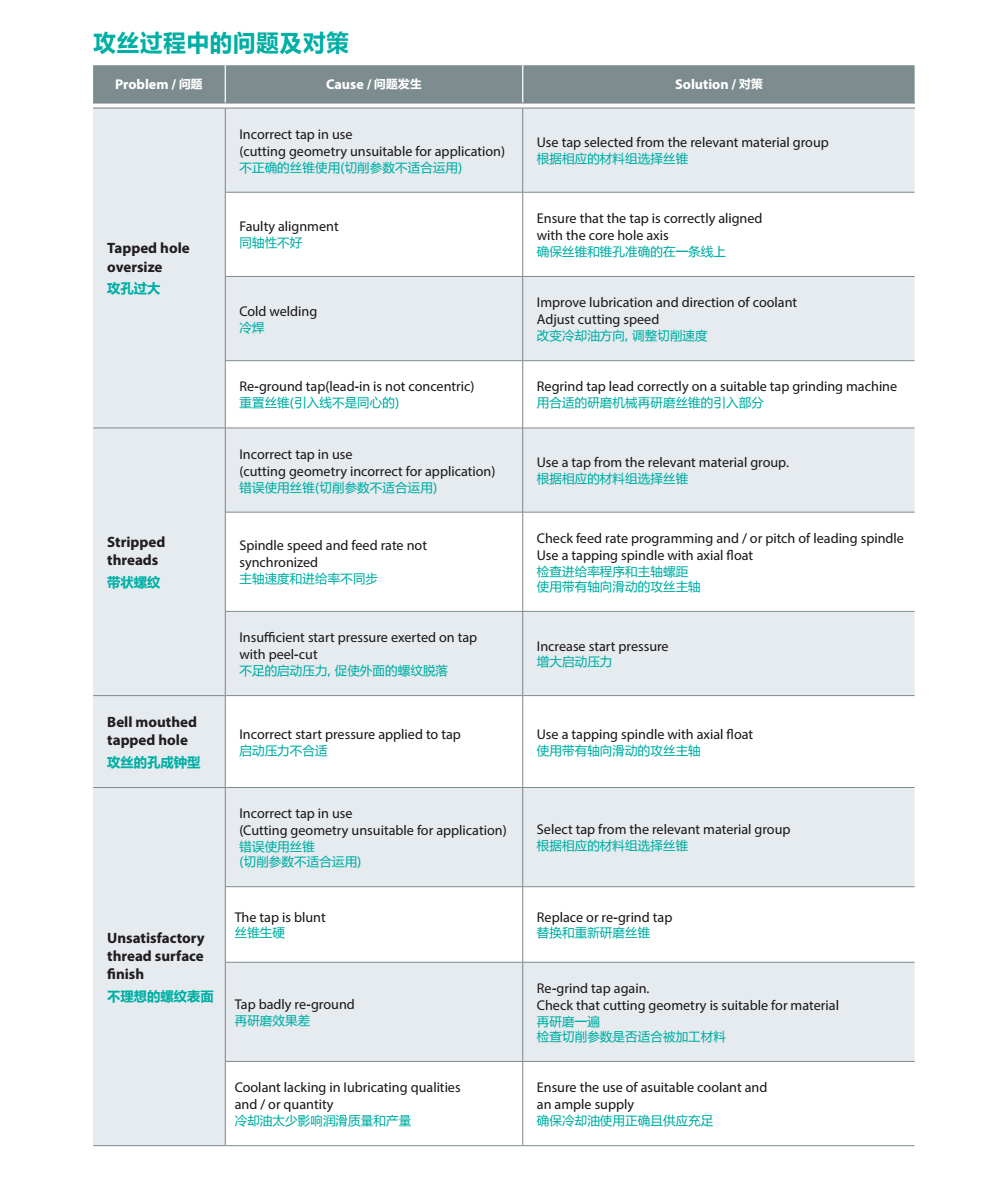

攻丝过程中的问题及对策

攻孔过大的原因及对策;

1.不正确的丝锥使用(切削参数不适合运用),解决办法:根据相应的材料组选择丝锥。

2.同轴性不好,解决办法:确保丝锥和锥孔准确的在一条线上。

3.冷焊 解决办法:改变冷却油方向, 调整切削速度。

4.重磨的丝锥(引入线不是同心的) 解决办法:用合适的研磨机械再研磨丝锥的引入部分。

带状螺纹的原因及对策;

1.错误使用丝锥(切削参数不适合运用),解决办法:根据相应的材料组选择丝锥。

2.主轴速度和进给率不同步,解决办法:检查进给率程序和主轴螺距,使用带有轴向滑动的浮动带保护的攻丝主轴。

3.不足的启动压力, 促使外面的螺纹脱落 解决办法:增大启动压力。

攻丝的孔成钟型的原因及对策;启动压力不合适 解决办法:用带有轴向滑动的浮动带保护的攻丝主轴。

螺纹表面不理想的原因及对策;

1.丝锥没选好(切削参数不适合运用),解决办法:根据相应的材料组选择丝锥。

2.丝锥发钝不锋利,解决办法:替换新丝锥和重新研磨丝锥。

3.再研磨没磨好,解决办法:再研磨一遍,检查切削参数是否适合被加工材料。

4.冷却油太少影响润滑质量和产量,解决办法:确保冷却油使用正确且供应充足。

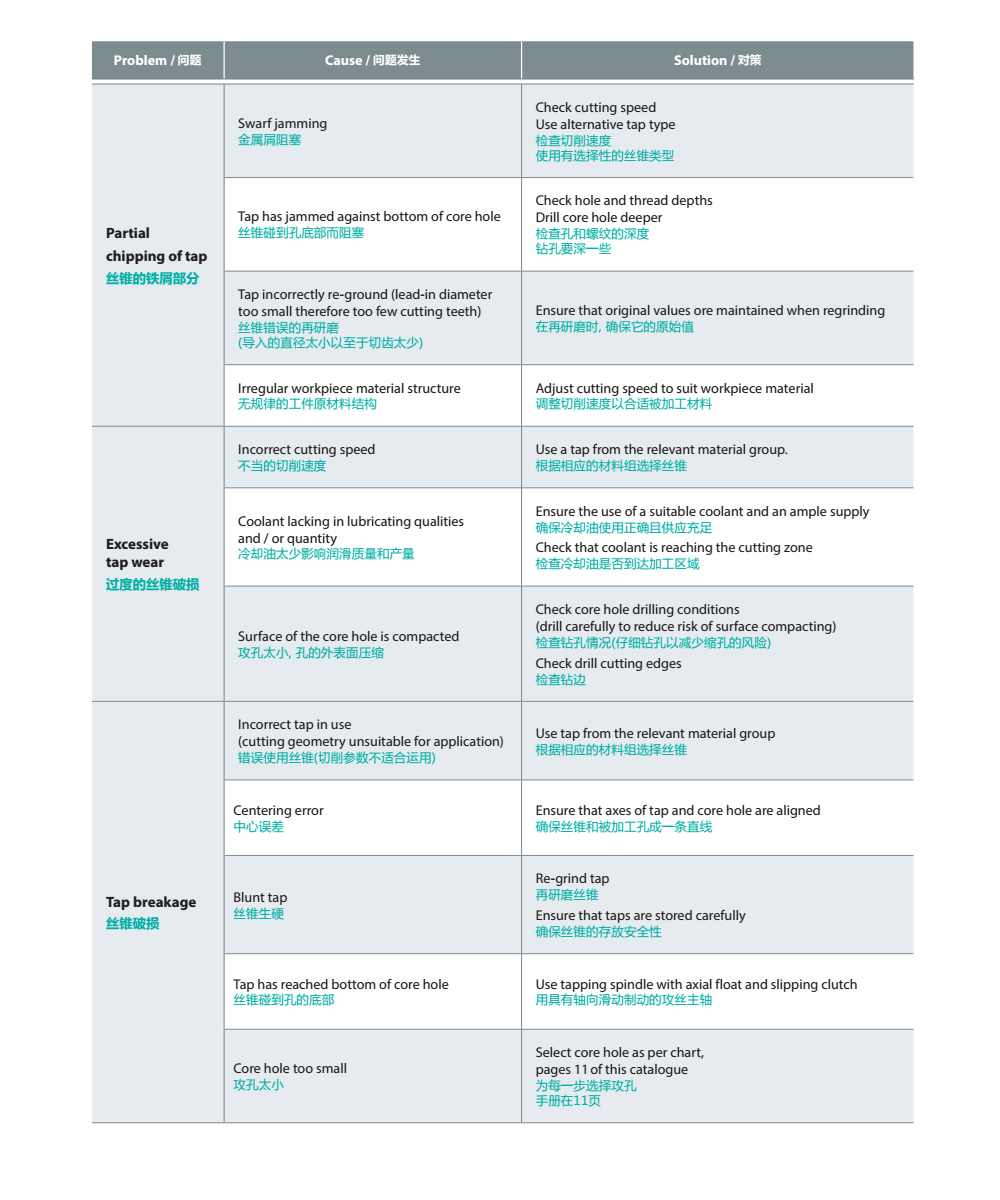

丝锥的铁屑部分的原因及对策;

1.金属屑阻塞,解决办法:检查切削速度,使用有选择性的丝锥类型。

2.丝锥碰到孔底部卡住,解决办法:检查孔和螺纹的深度,钻孔要深一些。

3.丝锥没重磨好(导入直径太小,切削齿太少)解决办法:再研磨时, 确保它的原始值。

4.无规律的工件原材料结构 解决办法:调整切削速度以合适被加工材料。

丝锥磨损过快的原因及对策;

1.不当的切削速度,解决办法:根据相应的材料组选择丝锥。

2.冷却油太少影响润滑质量和产量 解决办法:确保冷却油使用正确且供应充足,检查冷却油是否到达加工区域。

3.攻孔太小, 孔的外表面压缩 解决办法:检查钻孔情况(仔细钻孔以减少缩孔的风险),检查钻头切削刃。

丝锥破损的原因及对策;

1.丝锥没选好(切削参数不适合运用),解决办法:根据相应的材料组选择丝锥。

2.中心误差 解决办法:确保丝锥和被加工孔成一条直线。

3.丝锥发钝不锋利,解决办法:再研磨丝锥,确保丝锥的存放安全性。

4.丝锥碰到孔的底部 解决办法:用具有轴向滑动制动的浮动攻丝主轴。

5.攻孔太小,解决办法:根据图表选择合适的底孔。